Введение

В процессе длительной эксплуатации теплообменного оборудования образуется накипь, механические отложения, ржавчина и иные загрязнители. В итоге производительность оборудования резко снижается, что приводит к необходимости его очистки. Для этих целей используют периодическую или внеплановую схемы промывки, где в результате восстанавливается расчетные технические параметры теплоэнергетических приборов. Накипь является злейшим врагом для теплообменников. В процессе нагрева соли кальция и магниевые отходы оседают на металлической поверхности, и это ведёт не только к ухудшению работы оборудования, но и к полному выходу из строя теплообменников. Жидкость, которая проходит через контуры теплоагрегата, не нагревается до нужного критерия, что, в свою очередь, негативно влияет на производительность систем теплоснабжения и водообеспечения.

Какие есть методы очистки теплообменников

В настоящее время существует три способа очистки теплообменного оборудования. Каждый тип очистки зависит от степени загрязнения агрегата и технических параметров оборудования.

- Механический способ - используется принцип механического воздействия.

- Химический способ - удаление загрязнения осуществляется при помощи химических реагентов.

- Комбинированный способ - теплообменный агрегат разбирается на составные части, далее применяется химический тип промывки.

Вариант очистки подбирается с учетом технических характеристик теплоагрегата.

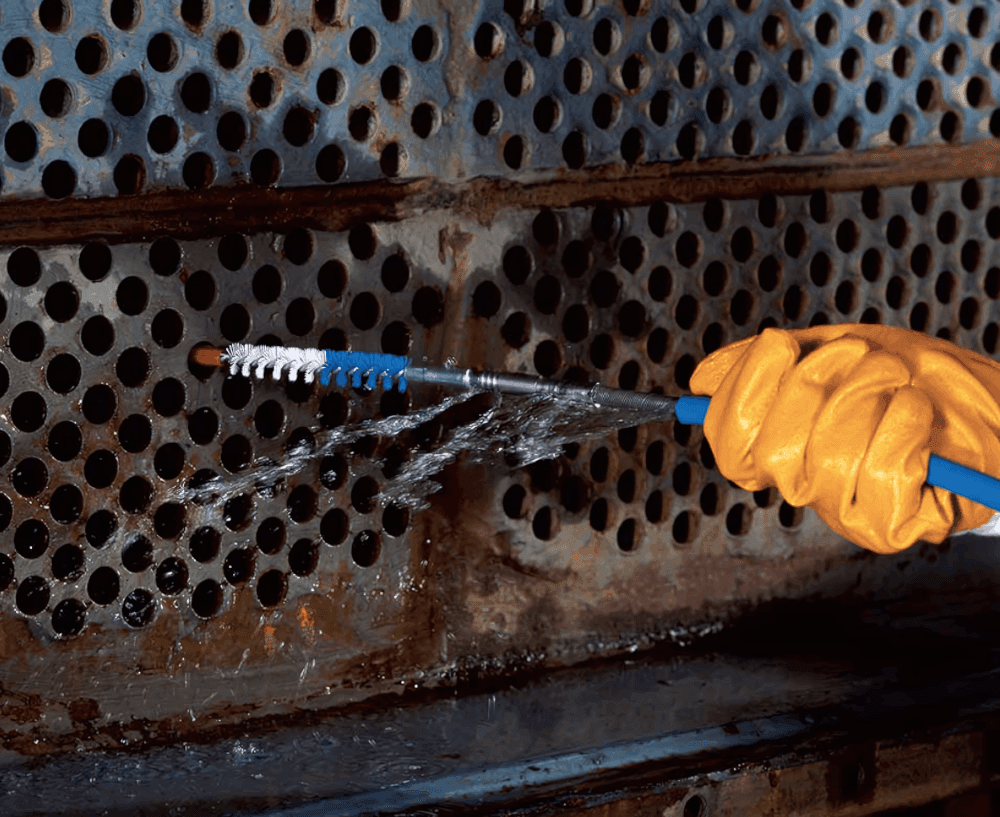

Механическая промывка

В большинстве случаев такой способ кавитационной и гидродинамической промывки используется на промышленных предприятиях. Способ имеет дорогостоящий сегмент обработки, поскольку используется специальное теплообменное оборудование, рассчитанное на работу в промышленных целях.

- Ручной метод. Особенность этого цикла заключается в том, что осуществляется полная разборка всех деталей теплообменного аппарата. В качестве инструмента используют слесарные приспособления. Далее, при помощи скребка или специальной жесткой щетки, удаляются загрязнители.

- Для кожухотрубчатого теплообменника предусматривают полную или частичную разборку оборудования. Очистка осуществляется с использованием пескоструйного оборудования. Для очистки грязи на трубах используют полый стержень в виде сверла, фрезы, или радиальной щетки. Вращательно-поступательным движением очищают грязь, предварительно подавая в место очистки реагент (промывочную жидкость).

- Очистка гидродинамической струей. Под высоким давлением в место накипи направляют струю, при этом можно немного добавлять реагент с использованием абразивного вещества. Для промывки используют специальные аппараты, работающие под высоким давлением и технологические насадки для образования струи под напором.

- Кавитационный способ. Под небольшим давлением в места загрязнения подают жидкость или мелкодисперсные парогазовые пузырьки. При помощи локального направления образуют ударные микроволновые действия. За счет механизма микроволны удается разрушить грязь и принудительно удалить образование.

Химическая очистка теплообменника

В этом случае нет необходимости разбирать теплообменник. При помощи химического реагента можно удалить образование в виде ржавчины и накипи. Разборка теплообменного аппарата не предусмотрена.

- Отсоединяем теплоагрегата от основного узла питания.

- Присоединяем емкость и промывочный насос, предварительно загружаем в систему химический реагент.

- Запускаем в работу оборудование и в течение 2-8 часов осуществляем промывку.

- Если имеется сложный характер загрязнения, допускается использование до 3-4 типов химического реагента, при этом каждый новый реагент предусматривает удаление из системы старого химического состава с промывкой проточной водой.

- На завершающем этапе промываем систему проточной водой, проверяем на герметичность, тестируем оборудование и запускаем в работу.

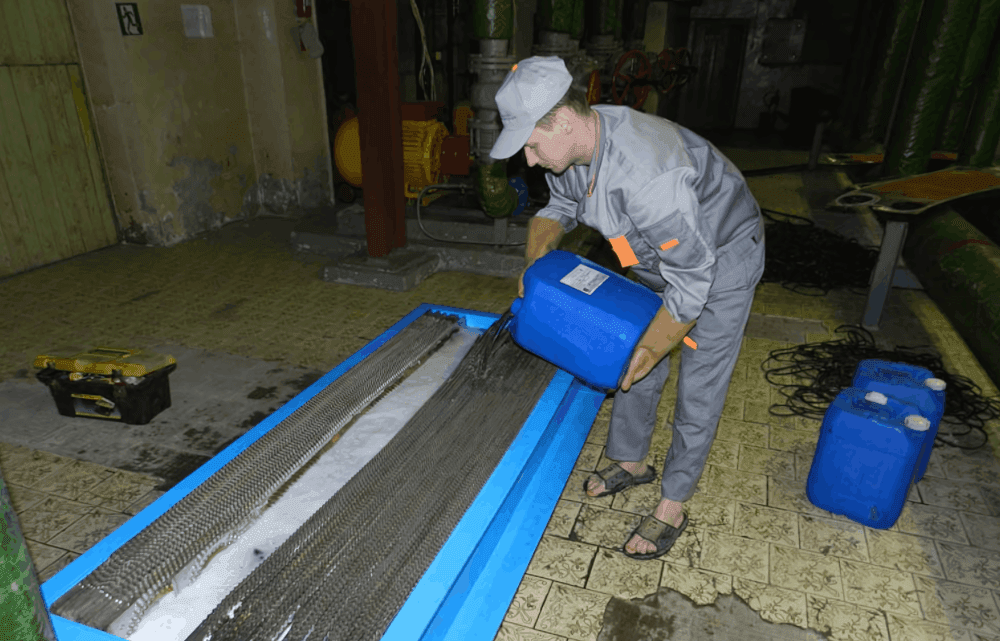

Комбинированный способ очистки теплообменного оборудования

Самый трудозатратный способ очистки теплоагрегата.

- Агрегат разбирается на составные части.

- Детали замачиваются в ваннах с добавлением химического реагента.

- Под воздействия высокого давления струи воды удаляем загрязнители.

- Осуществляем сборку оборудования в обратном порядке, проверяем герметичность и запускаем систему в работу.

Как определить выбор способа промывки

Каждый способ промывки имеет свои плюсы и недостатки. Один из типов очистки имеет дорогостоящий вариант, второй – менее затратный, но и в то же время малоэффективный. Для удобства мы составили таблицу, указав параметры удобства и эффективности, разместив по ранжированию места каждого способа.

| Способ | Удобство/место | Эффективность/место |

| Механический | 2 | 2 |

| Химический | 1 | 3 |

| Комбинированный | 3 | 1 |

В каждом конкретном случае необходимо учитывать финансовые и трудовые затраты проведения промывки теплообменного оборудования.

Преимущества и недостатки способов очистки теплообменников

Химический способ считается удобным, поскольку влияние человека минимально. Достаточно подключить оборудование и выполнить процесс. Минусом является то, что трудно подобрать реагент, и не каждый химический состав способен справиться с удалением загрязнителя. К недостаткам можно отнести:

- многолетние отложения безразборным методом не удалить;

- сложности подбора химического реагента в соответствии с целевым предназначением работы теплового агрегата;

- требуется утилизация химического состава в специально отведённое для этих целей место.

Механический способ менее опасный, не загрязняет окружающую среду. К недостаткам нужно отнести процедуру разборки теплообменника и возможные механические повреждения некоторых деталях, что приводит к тому, что нужно заменять элемент. Это увеличивает стоимость работы. К минусам относятся:

- необходима полная разборка агрегата;

- присутствует в 95% ручной труд;

- возможны повреждения элементов теплового агрегата;

- необходимо правильно подбирать слесарный инструмент и комплектующие для механического воздействия удаления загрязнителя.

Комбинированный способ самый эффективный, поскольку можно добиться 100% результата работы. К недостаткам стоит отнести необходимость разборки систем и узлов, и дороговизну работы.

Как часто нужно делать промывку теплообменников

Производители теплообменного оборудования дают рекомендацию проводить промывку не реже одного раза в год. Но, как показывает практика, производители теплообменных агрегатов не учитывают такой фактор, как производительность и режим эксплуатации теплообменников. Сервисные центры рекомендуют установить для оборудования межремонтный интервал сроком до одного года.

- Отопительный контур в бойлерной установке рекомендуется чистить один раз в 3 года. Но если в контуре загружается горячее водоснабжение, то очистка рекомендуется не реже одного раза в 6 месяцев.

- Регулирующая автоматика подскажет об изношенности системы и поможет определить, когда необходимо сделать хотя бы плановую промывку. В случае, если имеется сбой работы автоматики, причем не по причине выхода их строя электронных компонентов, промывку теплообменника необходимо выполнить немедленно, иначе есть риск полного выхода из строя оборудования.

- Вода не имеет своих четких параметров, и, если не используются смягчители жесткости, то накипь может образоваться очень быстро. Если в системе подается разная жесткость воды, промывка контуров необходима каждые 3 месяца.

Кроме этого определены факторы, когда нужна срочная промывка теплообменника:

- в системе резко упало давление;

- есть признаки резкого увеличения тепловой энергии;

- температурные режимы имеют нестабильные показатели, причем в течение определённого промежутка времени, то есть в диапазоне от 1 до 15 минут, при стабильно запрограммированной системе работы теплообменника.

Качество работы теплообменника в большей степени будет зависеть от того, какой вариант очистки вы используете для этих целей.

Доверьте выбор метода очистки теплообменника специалистам и получите стабильную работу теплового оборудования в будущем.