Введение

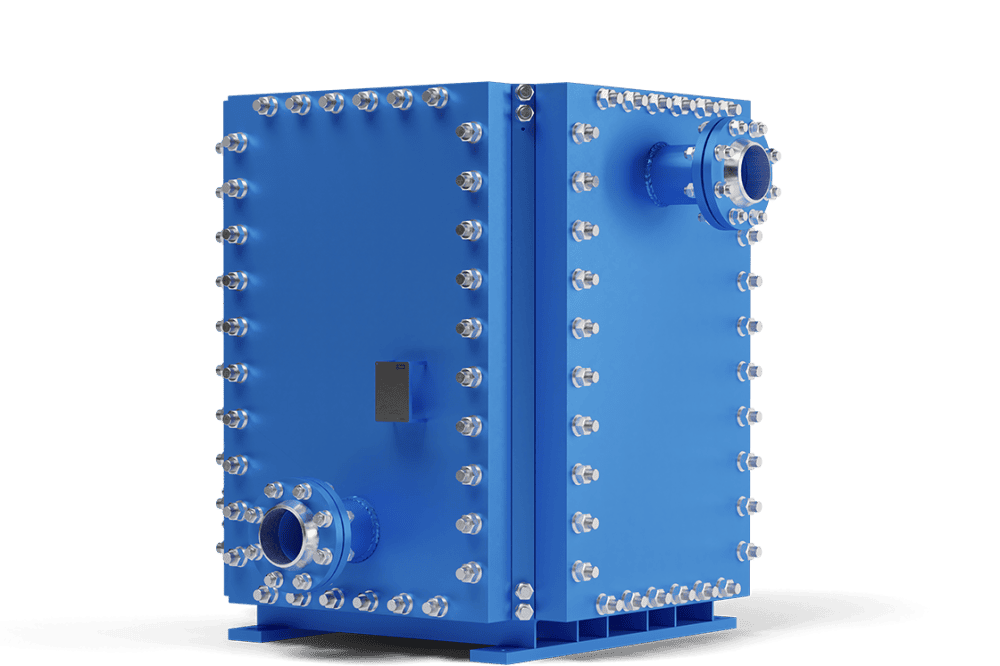

Пластинчатые теплообменники (ПТО) являются ключевым оборудованием на современных нефтеперерабатывающих заводах (НПЗ) благодаря своей высокой эффективности, компактности и гибкости.

Давайте разберем подробно, где и какие типы ПТО применяются в нефтепереработке.

Почему именно пластинчатые теплообменники

На НПЗ предъявляются высокие требования к надежности, эффективности и безопасности. ПТО отвечают этим требованиям:

- Высокий коэффициент теплопередачи: за счет турбулентного течения среды в узких каналах между пластинами.

- Компактность: занимают значительно меньше места, чем кожухотрубные аппараты при той же производительности.

- Гибкость и масштабируемость: Мощность легко изменить, добавив или убрав пластины.

- Легкость в обслуживании: аппарат можно быстро разобрать для очистки или замены пластин.

- Малые потери тепла: благодаря малому объему удерживаемой среды.

Основные типы теплообменников на НПЗ

Используются две основные конструкции, каждая для своих задач:

- Разборные пластинчатые теплообменники (РПТО). Это самый распространенный тип. Состоит из рамы, на которой зажаты пакеты пластин с уплотнениями.

- Преимущества: Возможность разборки для очистки, изменения конфигурации, ремонта.

- Недостатки: Ограничения по давлению и температуре (обычно до 25-30 бар и 180-200°C, хотя есть модели и на более высокие параметры). Риск протечки через уплотнения.

- Область применения: Нагревание и охлаждение сред, не склонных к сильному загрязнению или образованию отложений, либо где отложения можно легко удалить механически.

- Полусварные пластинчатые теплообменники. В этих аппаратах пары пластин свариваются лазерной сваркой в так называемые "кассеты", которые затем собираются в пакет с помощью уплотнений. Таким образом, один контур (обычно агрессивный или дорогой) становится полностью герметичным, а второй контур остается разборным.

- Преимущества: Работа с более высокими давлениями и температурами. Возможность работы с опасными, дорогими или агрессивными средами (аммиак, фреоны, некоторые углеводороды) без риска утечки.

- Недостатки: Сложнее в очистке и ремонте.

- Область применения: Испарители и конденсаторы в холодильных установках, теплообменники для сред, утечка которых недопустима.

- Сварные теплообменники (для особо тяжелых условий). Для работы с высокотемпературными под высоким давлением углеводородами используются полностью сварные конструкции, где весь пакет пластин представляет собой единый сварной блок. Они неразборные, но выдерживают экстремальные условия.

- Кожухотрубные теплообменники. Экономичный вариант, простой в эксплуатации. Чаще используемый на начальных этапах переработки нефти, устойчивый к загрязнениям и идеально подходящий для работ с высокотемпературными и вязкими средами.

Технологические процессы, где применяются ПТО

Пластинчатые теплообменники нашли применение практически во всех ключевых процессах НПЗ.

- Подготовка и переработка нефти

- Подогрев сырой нефти: Перед поступлением на атмосферную перегонку нефть необходимо подогреть. Для этого используются теплообменники "нефть-нефть", где холодная сырая нефть нагревается за счет горячих потоков с установки (например, мазутом, газойлем). Это классический пример утилизации тепла и экономии топлива.

- Охлаждение дистиллятов: После ректификации бензиновые, керосиновые, дизельные фракции нуждаются в охлаждении перед отправкой в резервуары. Для этого используются ПТО с водяным или воздушным охлаждением.

- Вторичные процессы переработки

- Каталитический крекинг и гидроочистка:

- Подогрев сырья: Сырье (вакуумный газойль) подогревается перед поступлением в реактор.

- Охлаждение рециркулирующего водородсодержащего газа (ВСГ): После компрессора газ необходимо охладить.

- Охлаждение продуктовых потоков после реакторов и сепараторов.

- Каталитический риформинг:

- Подогрев нафты перед поступлением в реакторы.

- Теплообмен между сырьем и продуктом для утилизации тепла.

- Каталитический крекинг и гидроочистка:

- Обеспечение работы вспомогательных систем. Это одна из самых больших областей применения ПТО.

- Системы охлаждения:

- Охлаждение технологической воды в контурах оборотного водоснабжения.

- Охлаждение масла и воздуха в компрессорах и турбинах.

- Конденсаторы и испарители в чиллерных и холодильных установках для получения хладагента.

- Теплоснабжение:

- Подогрев воды для систем отопления, хозяйственно-бытовых нужд и технологических целей.

- Теплообменники в системах подготовки теплоносителя (например, на основе дитермила).

Особенности применения на НПЗ

- Материалы: Для работы с углеводородами, особенно с сернистыми соединениями, пластины часто изготавливают из нержавеющих сталей (AISI 316, 316L, 304). Для особо агрессивных сред (например, с хлоридами) могут применяться сплавы типа Hastelloy или титан.

- Уплотнения: Материал уплотнений подбирается в зависимости от температуры и химического состава среды. Стандартно используются NBR, EPDM, для высокотемпературных сред — Viton.

- Безопасность: К теплообменникам, работающим с легковоспламеняющимися жидкостями и газами, предъявляются строгие требования по герметичности и конструкционной прочности.

Расчет теплообменника на нефть

Подбор и расчет теплообменного аппарата (ТО) для работы с нефтью — это сложная инженерная задача, которая сильно отличается от работы с водой или другими стандартными жидкостями. Здесь критически важны учет физико-химических свойств нефти и ее поведения.

Рассмотрим ключевые особенности.

1. Учет физико-химических свойств нефти

Это отправная точка всего расчета. Нефть — нестабильная по составу и свойствам среда.

- Вязкость: Самый важный фактор. Нефть имеет высокую вязкость, которая сильно зависит от температуры.

- На что влияет: Высокая вязкость создает большое гидравлическое сопротивление и приводит к ламинарному течению, что резко снижает коэффициент теплопередачи (K). При прогреве вязкость падает, и режим течения может меняться с ламинарного на турбулентный.

- Как учитывать: Расчет ведется по нелинейному закону. Нельзя брать среднюю вязкость. Необходимо рассчитывать коэффициент K на входе, выходе и в нескольких промежуточных точках по длине аппарата. Часто используют специальные поправочные коэффициенты для вязких жидкостей.

- Температура начала кристаллизации парафина (ТЗТ, "точка помутнения"):

- На что влияет: При охлаждении ниже ТЗТ парафины начинают выпадать в осадок, образуя плотные отложения на поверхности пластин. Это резко снижает теплопередачу и увеличивает гидравлическое сопротивление вплоть до полного закупоривания каналов.

- Как учитывать: Температура стенки со стороны нефти никогда не должна опускаться ниже ТЗТ. Это жесткое ограничение. Часто для защиты ставят систему автоматического регулирования, которая не дает температуре упасть до опасного значения.

- Склонность к образованию отложений (асфальтены, смолы, парафины, соли):

- На что влияет: Образование накипи на поверхности пластин создает дополнительное термическое сопротивление. Коэффициент теплопередачи со временем падает.

- Как учитывать: В расчет закладывается запас по поверхности (коэффициент загрязнения, Fouling Factor). Для нефти это значение значительно выше, чем для, например, воды. Его величина выбирается на основе опыта или отраслевых справочников (например, TEMA). Это главная причина, почему для нефти часто выбирают кожухотрубные теплообменники — их проще чистить.

- Состав и коррозионная активность:

- На что влияет: Содержание серы, хлоридов, солей и кислот определяет выбор материалов.

- Как учитывать: Для пластин и уплотнений выбираются стойкие материалы (нержавеющая сталь 316/316L, сплавы типа Hastelloy, титан, уплотнения из EPDM, Viton).

2. Конструктивные особенности и тип теплообменника

- Выбор типа: Пластинчатый vs Кожухотрубный

- Пластинчатый (ПТО): Используются, когда нефть относительно чистая (предварительно обессоленная и обезвоженная) и с невысоким содержанием парафинов. Идеальны для задач "нефть-нефть" в качестве подогревателей, где нужно утилизировать тепло. Их преимущество — компактность и высокая эффективность.

- Кожухотрубный (КТО): Классический выбор для нефти. Более устойчивы к загрязнениям, их проще чистить механическим способом (шарошками, скребками). Имеют больший запас по прочности и лучше работают с высокими давлениями и температурами.

- Особенности конструкции ПТО для нефти:

- Тип пластин: Выбираются пластины с низким гидравлическим сопротивлением (например, с термодинамически мягким профилем), чтобы минимизировать потери давления на вязкой жидкости.

- Угол гофра: Меньший угол гофра способствует турбулизации потока даже при ламинарном режиме, что улучшает теплопередачу.

- Ширина канала: Для вязких и загрязненных сред часто выбирают пластины с широкими каналами, которые менее склонны к забиванию.

3. Особенности теплового и гидравлического расчета

- Определение режима течения (Число Рейнольдса, Re):

- Для нефти часто характерен переходный или ламинарный режим течения. Стандартные формулы для турбулентного режима не работают.

- Используются специальные корреляции для расчета коэффициента теплоотдачи (α) и критерия Нуссельта (Nu) для ламинарного и переходного режимов.

- Расчет коэффициента теплопередачи (K):

- Рассчитывается отдельно для разных участков теплообменника, так как свойства нефти (вязкость, теплоемкость) сильно меняются по длине.

- Формула учитывает коэффициенты загрязнения (Rзагр) с обеих сторон: 1/K = 1/α1 + Rзагр1 + δ/λ + Rзагр2 + 1/α2

- Значение Rзагр для нефти может быть в 5-10 раз выше, чем для воды.

- Среднелогарифмическая разность температур (ΔT_лог):

- Для противотока и сложных схем (например, многоходовых) расчет ΔT_лог ведется стандартно.

- Важно: Из-за сильного изменения температуры нефти и, как следствие, ее теплоемкости (Cp), температурный график может быть нелинейным. В таких случаях применяют метод разбивки на сегменты.

- Гидравлический расчет:

- Основная задача — не превысить допустимые потери давления (ΔP) по стороне нефти, которые обычно задаются технологическим регламентом (часто 0.5 - 1.0 бар).

- Высокая вязкость — основная причина больших ΔP. Расчет должен быть очень тщательным.

Пошаговый алгоритм подбора (упрощенно)

Сбор исходных данных:

- Расход и температура нефти на входе/выходе.

- Расход и температура греющего/охлаждающего агента на входе.

- Свойства нефти: вязкость при разных температурах, плотность, теплоемкость, теплопроводность, ТЗТ.

- Допустимые потери давления по обоим контурам.

- Коэффициенты загрязнения.

- Предварительный выбор типа ТО и его конструктивных особенностей (материал, тип пластин, число ходов).

- Поверочный расчет:

- Задаются геометрические параметры (число пластин, их размер, схема компоновки).

- Рассчитываются коэффициенты теплоотдачи, коэффициент K, требуемая поверхность теплообмена и потери давления.

- Расчет итерационный: параметры меняются до тех пор, пока не будут соблюдены все технологические ограничения (температуры, ΔP) и не будет достигнуто оптимальное соотношение цена/эффективность.

- Проверка на запрещенные режимы:

- Критическая проверка: Температура стенки со стороны нефти > ТЗТ + запас (обычно 5-10°C).

- Проверка на вибрацию (для КТО) и прочностные характеристики.

Заключение

Подбор теплообменника для нефти — это не просто подстановка чисел в формулу. Это комплексная задача, требующая глубокого понимания технологии, реологии и поведения нефти при изменении термодинамических условий. Ключевые моменты: борьба с вязкостью, предотвращение отложений парафина и правильный выбор конструкционных материалов. Часто такие расчеты выполняются с использованием специализированного ПО (например, HTRI, Aspen EDR), где есть обширные базы данных по свойствам углеводородов и проверенные методики расчетов для сложных сред.

Пластинчатые теплообменники стали неотъемлемой частью технологических схем современных НПЗ. Они эффективно решают задачи теплообмена в процессах:

- Атмосферной и вакуумной перегонки нефти

- Гидроочистки и каталитического крекинга

- Охлаждения конечных продуктов

- Обеспечения работы систем энерго- и водоснабжения

Их использование позволяет значительно повысить энергоэффективность производства, сократить эксплуатационные расходы и уменьшить занимаемые производственные площади.