Введение

Охлаждение напитков на линии розлива — это критически важный этап, который напрямую влияет на качество продукта, стабильность производства и экономическую эффективность.

Разберем этот процесс подробно.

Зачем нужно охлаждение на розливе

- Стабилизация продукта: Многие напитки (особенно пиво, газированная вода, соки) содержат dissolved CO₂. При нагревании газ хуже растворяется в жидкости и стремится выйти, вызывая обильное пенообразование. Охлаждение предотвращает это, обеспечивая спокойный и контролируемый розлив.

- Сохранение вкуса и аромата: Прохладная температура помогает сохранить летучие ароматические соединения.

- Гигиена и безопасность: Низкие температуры тормозят рост микроорганизмов (дрожжей, бактерий), что особенно важно для пастеризованных или холодного розлива продуктов.

- Повышение эффективности линии: Без охлаждения линия была бы постоянно залита пеной, требовала бы постоянной остановки и очистки, а уровень брака (недолив) был бы очень высоким.

Основные технологии охлаждения

Существует два основных подхода к охлаждению напитков перед розливом.

1. Туннельные пастеризаторы / охладители (Tunnel Pasteurizer/Cooler)

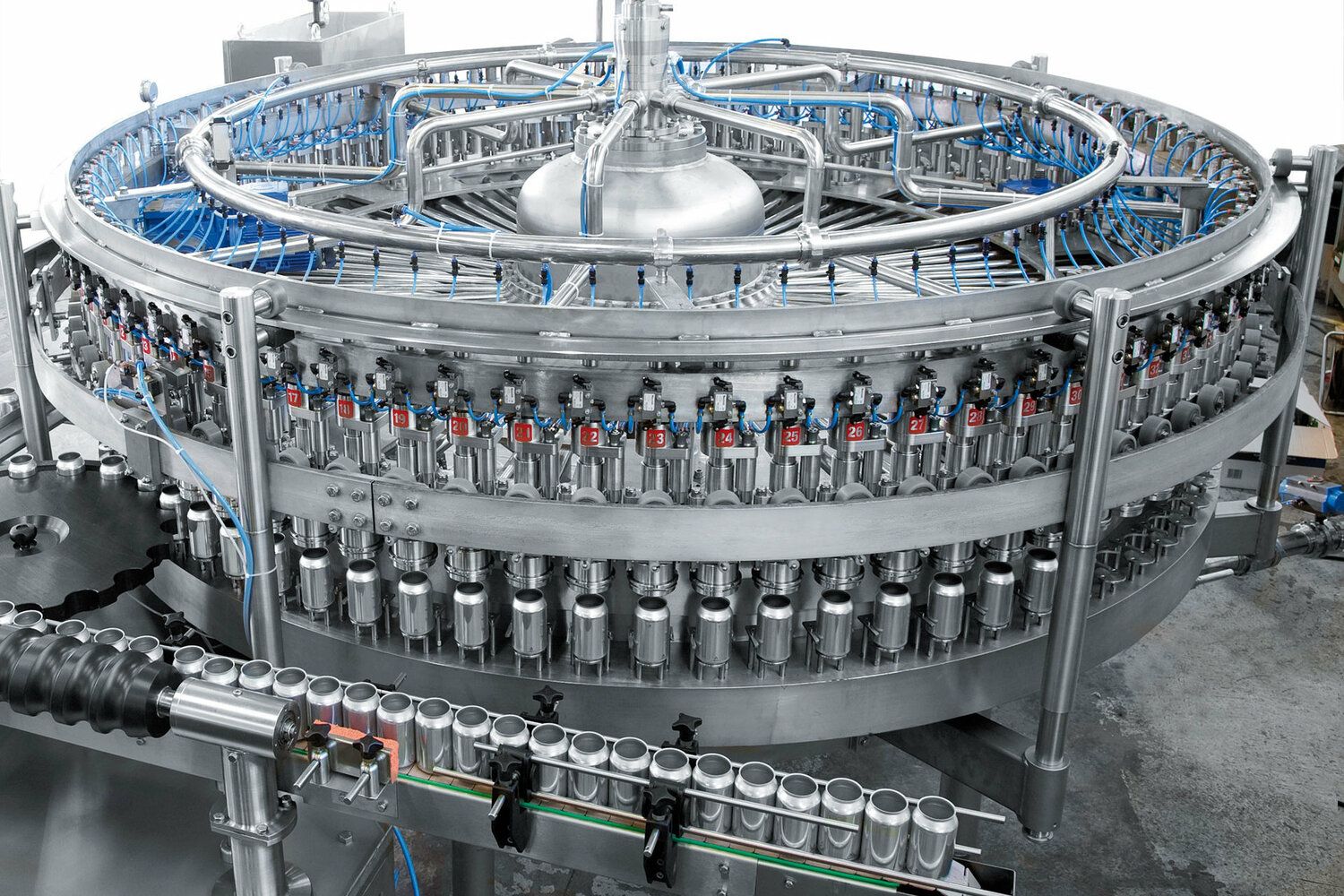

Это самый распространенный способ для массового производства напитков в банках и ПЭТ-бутылках.

Принцип работы: Бутылки/банки, уже укупоренные, медленно проходят через длинный туннель, состоящий из нескольких зон.

- Зона нагрева: Продукт опрыскивается горячей водой для пастеризации (уничтожения микроорганизмов).

- Зона выдержки: Поддержание температуры для гарантированной пастеризации.

- Зона охлаждения: Продукт последовательно опрыскивается водой все более низкой температуры (например, от +50°C до +25°C, и затем до +5°C).

Преимущества:

- Совмещение процессов: Один аппарат выполняет и пастеризацию, и охлаждение.

- Высокая производительность: Подходит для линий с очень высокой скоростью (десятки тысяч бутылок в час).

Недостатки:

- Высокие капитальные затраты: Оборудование громоздкое и дорогое.

- Большое энергопотребление: Требуется энергия как на нагрев, так и на охлаждение.

- Термическое воздействие: Может незначительно влиять на вкус чувствительных продуктов.

2. Потоковые пастеризаторы (In-Line Cooler / Flash Pasteurizer)

Этот метод используется для охлаждения продукта до его розлива в тару. Часто применяется для пива, свежих соков, молочных продуктов.

Принцип работы: Напиток проходит через теплообменник, где быстро охлаждается до нужной температуры (часто +1...+4°C), а затем сразу подается на разливную машину.

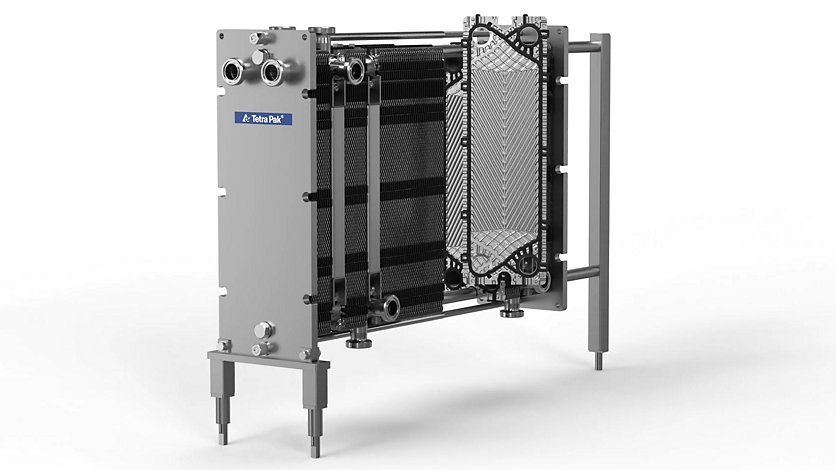

- Пластинчатый теплообменник (Plate Heat Exchanger): Самый популярный тип. Продукт и хладагент (например, ледяная вода или пропиленгликоль) проходят через тонкие пластины, не смешиваясь, но эффективно обмениваясь теплом.

- Трубчатый теплообменник (Tubular Heat Exchanger): Продукт течет по трубкам, окруженным хладагентом.

Преимущества:

- Энергоэффективность: Охлаждается только продукт, а не тара и воздух вокруг.

- Высокая скорость: Мгновенное охлаждение.

- Компактность: Занимает меньше места на линии.

- Щадящее воздействие: Идеально для продуктов, чувствительных к нагреву (крафтовое пиво).

Недостатки:

- Требуется стерильная линия розлива: Так как продукт охлаждается до розлива, необходимо предотвратить его повторное заражение микроорганизмами. Это требует использования асептических танков, разливных машин и мойки/дезинфекции по технологии CIP.

- Не подходит для пастеризации в таре: Если требуется пастеризация, ее нужно проводить отдельно (тем же потоковым пастеризатором перед охладителем).

Ключевые параметры процесса

- Температура розлива: Зависит от напитка.

- Пиво: Обычно +1°C до +4°C.

- Газированные безалкогольные напитки: +3°C до +5°C.

- Соки, вода: +4°C до +10°C.

- Давление насыщения CO₂: Чтобы газ не выходил из раствора во время охлаждения и розлива, в системе поддерживается давление, равное или немного превышающее давление насыщения углекислого газа для данной температуры и концентрации.

- Температура тары: Бутылки и банки перед розливом также часто предварительно охлаждают или, как минимум, кондиционируют, чтобы избежать теплового шока и конденсации влаги на холодной таре.

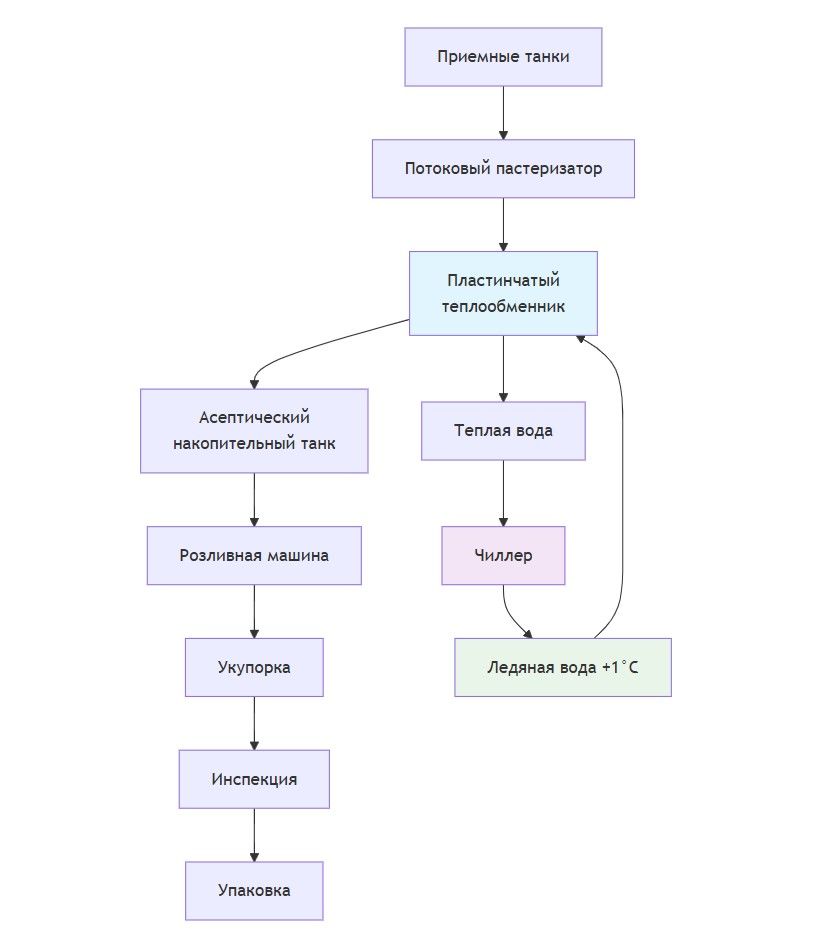

Схема технологической линии (пример с потоковым охладителем)

Проблемы и решения

- Пенообразование: Слишком высокая температура продукта или резкие перепады давления. Решение: точный контроль температуры и давления на всех этапах.

- Бактериологическое заражение: Нарушение герметичности или режимов мойки (CIP). Решение: строгий контроль санитарного состояния оборудования.

- Недолив/Перелив: Нестабильная температура приводит к нестабильной плотности и пенообразованию. Решение: поддержание постоянной температуры розлива.

Промежуточный вывод

Охлаждение напитков на линии розлива — это не просто "сделать напиток холодным", а сложный инженерный процесс, направленный на обеспечение качества, безопасности и эффективности всего производства. Выбор между туннельным и потоковым охлаждением зависит от типа продукта, требуемого объема производства и бюджета предприятия.

Пластинчатые теплообменники (ПТО) в линии розлива

Пластинчатые разборные теплообменники — это действительно ключевое оборудование системы охлаждения на современных линиях розлива. Разберем их преимущества и процесс подбора.

Преимущества пластинчатых теплообменников на линиях розлива

Пластинчатые теплообменники идеально подходят для задач температурной обработки напитков благодаря ряду ключевых преимуществ:

- Высокая эффективность и компактность

- Высокий коэффициент теплопередачи: Тонкие гофрированные пластины создают интенсивную турбулентность потока даже при низких скоростях. Это позволяет эффективно передавать тепло при относительно небольшой площади теплообмена.

- Компактные размеры: ПТО имеют значительно меньшие габариты и вес по сравнению с кожухотрубными теплообменниками аналогичной производительности. Это критически важно для экономии места на производственной линии.

- Гибкость и масштабируемость

- Легкое изменение мощности: Производительность ПТО легко увеличить, добавив дополнительные пластины в раму (frame). Это позволяет адаптировать оборудование под растущие потребности производства без замены всего аппарата.

- Идеальное решение для CIP (мойка на месте)

- Легкий доступ и разборка: ПТО можно быстро разобрать для ручной мойки, визуального осмотра или замены пластин.

- Эффективная внутренняя мойка: Турбулентный поток моющих растворов отлично вымывает все отложения с гофрированной поверхности пластин, обеспечивая высокий уровень гигиены.

- Щадящая тепловая обработка продукта

- Малое время удержания: Благодаря тонким каналам продукт проходит через теплообменник очень быстро, что минимизирует тепловую нагрузку. Это особенно важно для чувствительных продуктов, таких как крафтовое пиво, свежевыжатые соки, молочные напитки, где нужно сохранить свежий вкус и аромат.

- Точный контроль температуры

- Малое содержание продукта в аппарате ("hold-up volume"): Небольшой внутренний объем позволяет быстро выходить на заданные температурные режимы и оперативно реагировать на изменения параметров, обеспечивая стабильность качества.

- Экономическая эффективность

- Низкие капитальные затраты: ПТО, как правило, дешевле в покупке и установке, чем другие типы теплообменников сопоставимой мощности.

- Энергоэффективность: Высокий КПД означает меньшее потребление энергии (холода или тепла) для достижения целевой температуры.

Как подбираются пластинчатые теплообменники для линий розлива

Подбор пластинчатого теплообменника — это сложная инженерная задача, которую выполняют специалисты (технологи и инженеры) совместно с поставщиками оборудования. Основные этапы и параметры:

- Технологические параметры продукта:

- Производительность (Q): Объем продукта, который необходимо обрабатывать в час (л/ч, м³/ч). Например, 10 000 л/ч.

- Начальная температура продукта (T1 in): Температура, с которой продукт поступает в теплообменник (например, +20°C после пастеризации).

- Конечная температура продукта (T1 out): Целевая температура после охлаждения (например, +1°C для пива перед розливом).

- Теплофизические свойства продукта:

- Удельная теплоемкость (Cp): Сколько энергии нужно для нагрева/охлаждения 1 кг продукта на 1°C.

- Плотность (ρ): Необходима для пересчета объемного расхода в массовый.

- Вязкость: Влияет на гидравлическое сопротивление и выбор профиля пластин.

- Содержание сухих веществ/сахара: Влияет на теплоемкость и вязкость.

- Параметры теплоносителя/хладагента:

- Тип хладагента: Чаще всего для охлаждения используется ледяная вода (chilled water) с температурой на входе около +0.5...+2°C или раствор пропиленгликоля для более низких температур.

- Температура хладагента на входе (T2 in): Например, +1°C.

- Температура хладагента на выходе (T2 out): Рассчитывается (например, +5°C). Разница температур (ΔT) влияет на эффективность.

- Доступный расход хладагента.

- Конструктивные и гидравлические требования:

- Допустимое падение давления (ΔP): Для насоса продукта существует ограничение по давлению. Слишком высокое ΔP может повредить продукт (например, разрушить структуру или способствовать десорбции CO₂). Обычно ΔP на стороне продукта стараются держать в пределах 0.5 - 2.5 бар.

- Материальное исполнение:

- Пластины: Для большинства напитков используется нержавеющая сталь AISI 316/316L. Для агрессивных сред (например, солевые растворы, некоторые соки) могут применяться сплавы с более высоким содержанием молибдена.

- Уплотнения: Стандартно — это термостойкие пищевые EPDM или NBR-резины. Для жиров, масел или высоких температур выбирают Viton (FKM).

- Профиль пластин (тип гофрировки): Выбирается в зависимости от вязкости и склонности к загрязнению.

- Высокотурбулентные (например, "herringbone" - "елочка"): Для жидкостей с низкой вязкостью (вода, соки, пиво). Обеспечивают высокую теплопередачу.

- "Soft" или "Gap" пластины: Для вязких продуктов или с содержанием частиц (пюре, молоко с мякотью), создают меньшее сопротивление.

- Расчет и подбор (упрощенная схема):

Расчет тепловой нагрузки (Q_heat):

Q_heat = m * Cp * (T1_in - T1_out)

где m - массовый расход продукта.

- Определение требуемой площади теплообмена (A):

На основе Q_heat, коэффициента теплопередачи (K) и среднелогарифмической разности температур (LMTD) рассчитывается необходимая площадь поверхности пластин.

Q_heat = K * A * LMTD

- Компоновка пакета пластин:

Инженеры с помощью специального ПО подбирают количество и тип пластин, схему их соединения (например, 1х1, 2х2 для более высоких ΔT), чтобы обеспечить требуемую площадь теплообмена, не превысив допустимые перепады давления.

Итог

Правильно подобранный пластинчатый теплообменник — это залог стабильной работы линии розлива, гарантия выхода продукта на нужной температуре без потери качества и эффективного использования ресурсов (холода и электроэнергии). Подбор всегда является компромиссом между стоимостью аппарата, его габаритами, гидравлическим сопротивлением и тепловой эффективностью.